Blog

Histoire et évolution des méthodes de synthèse du corindon

Introduction :

synthèse du corindon : Certes, les cristaux synthétiques sont utilisés en joaillerie, où ils doivent être identifiés comme tels pour éviter toute contrefaçon, mais ils trouvent leurs principales applications dans l’industrie. Ils sont généralement plus purs que leurs équivalents naturels et ne présentent pas les défauts cristallins qui nuisent aux propriétés physicochimiques pour lesquelles ils sont utilisés. L’électronique, l’informatique, l’optique, la technologie et l’horlogerie moderne les utilisent en grande quantité.

Tenter d’imiter les plus belles pierres naturelles est un art ancien : Pline l’Ancien (23-79), dans son Histoire naturelle mentionnait déjà la fabrication des doublets (deux pierres ou verres accolés) pour ressembler aux gemmes les plus convoitées. L’alchimie occidentale est florissante aux XVIe et XVIIe siècles : la pierre philosophale devait permettre la transmutation des métaux vulgaires en or. Dans cette ultime quête, essentiellement philosophique, l’esprit de la cristallogenèse sommeillait. Ce terme désigne la science et les techniques qui permettent la synthèse de minéraux, c’est-à-dire leur fabrication par l’homme.

Ce n’est qu’au XIXe siècle que la véritable cristallogenèse connaît ses premières réussites. En 1847 et 1848, Jacques Joseph Ebelmen (1814-1852), professeur à l’École des mines puis administrateur de la Manufacture de Sèvres, synthétise plusieurs minéraux millimétriques, tels l’émeraude, le corindon, le spinelle et le péridot. En 1877, Edmond Frémy (1814-1894), professeur à l’École polytechnique et au Muséum d’histoire naturelle, obtient des cristaux centimétriques de rubis synthétique.

L’essor de la cristallogenèse n’aura, dès lors, de cesse, avec un parcours semé d’échecs et de brillantes réussites dans la maîtrise des processus de croissance cristalline. Aujourd’hui, le nombre des techniques de la cristallogenèse est important et celles-ci ne cessent de s’améliorer.

Certes, les cristaux synthétiques sont utilisés en joaillerie, où ils doivent être identifiés comme tels pour éviter toute contrefaçon, mais ils trouvent leurs principales applications dans l’industrie. Ils sont généralement plus purs que leurs équivalents naturels et ne présentent pas les défauts cristallins qui nuisent aux propriétés physicochimiques pour lesquelles ils sont utilisés.

L’électronique et l’informatique sont fondées sur les propriétés des cristaux ultra-purs utilisés dans les semiconducteurs. L’optique et la technologie laser les utilisent largement. L’horlogerie moderne emploie des rubis synthétiques pour ses rouages mécaniques et de minuscules résonateurs taillés dans des cristaux de quartz synthétique de haute qualité pour les montres.

Les techniques de la cristallogenèse :

La plupart des éléments de la croûte et du manteau terrestres sont enclins à cristalliser lorsqu’ils se solidifient. La cristallogenèse consiste essentiellement à maîtriser les conditions physicochimiques (principalement de température et de pression) lors de cette solidification, pour atteindre celles de la stabilité du minéral envisagé.

Cette maîtrise fait intervenir plusieurs techniques qui reposent sur deux types d’approche. Le premier consiste à transformer un constituant naturel dans un état physique initial, appelé phase (solide, liquide ou gazeuse), et à le modifier au cours d’opérations physicochimiques jusqu’au solide désiré. Le second consiste à dissoudre le produit de départ dans un bain approprié et à modifier les conditions pour atteindre la sursaturation et ainsi provoquer la cristallisation du minéral recherché.

Avec la première approche, ce sont les phénomènes physiques qui prédominent pour s’approcher des conditions naturelles – nous l’appellerons la croissance ou cristallogenèse physique – ; selon la seconde, c’est plutôt la chimie qui permet, par dissolution (en solution anhydre, en solution gazeuse, ou en croissance hydrothermale), la croissance cristalline.

1.La cristallogenèse physique

La cristallogenèse physique peut s’effectuer à partir de trois états de la matière. Ainsi, on distingue la croissance en phase solide, la cristallisation à partir du liquide de fusion et la croissance en phase vapeur.

a-La croissance en phase solide

Ce procédé est assez ancien et utilise deux techniques de la métallurgie : le recuit et le frittage. Le recuit consiste à chauffer un matériau polycristallin jusqu’à dépasser une température critique, dite de recristallisation, sans toutefois atteindre celle de la fusion. Dans ces conditions, le matériau se restaure, c’est-à-dire qu’une recristallisation s’effectue par germination et croissance de nouveaux cristaux, qui se substituent progressivement à l’ancien édifice polycristallin.

Si le recuit s’effectue très lentement, certains cristaux se développent au détriment des autres et peuvent atteindre des tailles appréciables. L’application d’une pression (recuit sous contrainte) permet généralement d’abaisser la température critique et donc d’accélérer le phénomène de croissance. Le frittage consiste également à chauffer, sans avoir recours à une fusion complète, mais à partir d’un matériau de base qui est une poudre. L’augmentation de température et l’application de contraintes permettent l’agglomération des grains et la croissance de cristaux par diffusion atomique.

b-La cristallisation à partir du liquide de fusion

La croissance en phase liquide (ou bain fondu) permet d’obtenir les meilleurs cristaux synthétiques, mais n’est pas applicable à certains matériaux, notamment à ceux qui présentent une structure cristalline différente à haute température de celle à température ambiante. Plusieurs méthodes de synthèse sont connues mais le principe général repose sur la cristallisation à partir d’un germe, ou cristallite, de taille micrométrique qui initie la croissance cristalline du cristal artificiel.

c-Méthode :

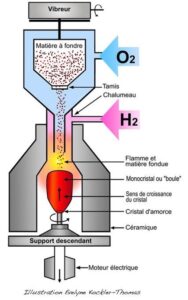

-Le procédé de Verneuil : L’invention fut mise au point dès 1891 mais fut officiellement dévoilée en 1902 par le chimiste français Auguste Victor Louis Verneuil (1856-1913). Basé sur l’utilisation d’un four à chalumeau oxhydrique capable de générer une flamme de très haute température, jusqu’à plus de 2500°C, la synthèse est obtenue par la fonte de l’alumine : la poudre est amenée par le courant d’oxygène du chalumeau et fond sous une température qui dépasse les 2000 0C.

Les gouttelettes ainsi formées tombent sur un germe et cristallisent, pour former un pédoncule en forme de bouteille dont la croissance cesse lorsque sa surface supérieure atteint une température trop élevée à proximité de la flamme. Le cristal en formation est entouré d’un moufle réfractaire pour éviter un refroidissement trop rapide qui pourrait le briser. Au début des années 1910, Verneuil produisait annuellement plus de 3 000 kilogrammes de corindon synthétique (rubis et saphir).

Actuellement, les procédés industriels issus de cette méthode permettent d’obtenir des « bouteilles » monocristallines d’un mètre de longueur sur dix centimètres de diamètre, et ce sont quelque 200 tonnes par an de corindon synthétique qui sont fabriquées, notamment dans les Alpes françaises et suisses. Inclusions diagnostiques : zones courbes de croissance, nuages de bulles de gaz épousant parfois la courbe de croissance, bulles de gaz allongées dans le Corindon, voiles multiples suite à un recuit à haute température dans le Corindon, exsolution d’aiguilles de rutile dans le Corindon étoilé Linde, lignes de Plato dans le Corindon.

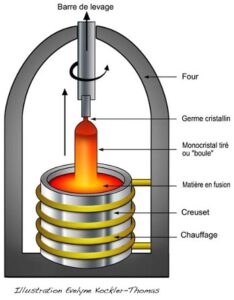

La croissance par tirage vertical, développé en 1916 et officiellement publiée en 1918 par le chimiste polonais Jan Czochralski (1885-1953). La technique est basée sur la mise en place d’un germe au contact de la matière en fusion située dans un creuset en platine ou en iridium, le tout sous atmosphère réduite. Selon le résultat souhaité, le germe est tiré verticalement à raison de 2 à 25 mm par heure et à une rotation n’excédant pas les 30 tours par minute, entraînant avec lui de la matière qui cristallise au fur et à mesure du refroidissement.

L’avantage de ce procédé est l’obtention de monocristaux d’une très grande pureté et de grosse dimension, fortement prisés dans les industries de pointe comme l’aérospatiale et l’optique. Par exemple, un Corindon incolore et totalement pur peut atteindre un diamètre supérieur à 30 cm pour un poids excédant les 60 kg, ce qui serait impossible à produire avec le procédé Verneuil.

Lors de la fabrication, l’adjonction d’oxydes métalliques ou de terres rares est d’usage courant dans le but d’obtenir des caractéristiques physiques ou optiques très spécifiques.

Inclusions distinctives : bulles de gaz, nuages de fines particules, zones de tension, stries courbes de croissance, cavités, tubes vides, fines aiguilles, spicules blancs, inclusions en forme de fils, cristaux négatifs, iridium en inclusions tabulaires parfois hexagonales, platine en inclusions aciculaires ou tabulaires parfois hexagonales.

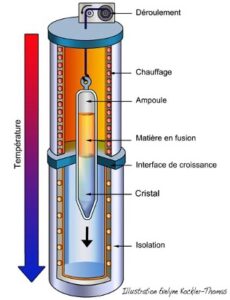

La croissance verticale, procédé Bridgman-Stockbarger :

Utilise un creuset réfractaire cylindrique rempli du matériau que l’on veut faire cristalliser. Un dispositif contenant un four entoure le creuset et peut se déplacer verticalement, provoquant ainsi la fusion et la cristallisation lente du matériau du bas vers le haut. Cette cristallisation en masse dérive de la technique mise au point par Czochralski dès 1918 : un germe est plongé près de la surface du liquide porté à une température à peine supérieure à celle de la fusion de façon à refroidir localement le bain ; au fur et à mesure de la croissance cristalline autour du germe, le lingot est tiré vers le haut (cette méthode est aussi dite « par tirage »).

Au cours de sa formation, le lingot cristallin est continuellement mis en rotation pour assurer une croissance parfaitement homogène et des qualités optiques isotropes, des additifs d’oxydes métalliques ou de terres rares sont présents et peuvent générer différentes couleurs mais surtout peuvent modifier les caractéristiques physiques et optiques du cristal. Cette méthode de fabrication est particulièrement adaptée aux matières dont le point de fusion est assez bas.

Cette propriété, et donc les cristaux obtenus par cette méthode, sont utilisés tout particulièrement pour la production de lumière cohérente, essentiellement pour la technique laser. C’est ainsi que fut mise au point la fabrication du YAG (yttrium aluminium garnet, aluminate d’yttrium à structure cristalline du grenat), le Linobat (hiobabate de lithium), etc., pour les lasers à solide.

Inclusions diagnostiques : Bulles de gaz, nuages de fines particules, zones de tension.

La croissance en phase vapeur, le procédé Piper-Polich :

Les méthodes de croissance en phase vapeur sont fondées sur la sublimation, c’est-à-dire sur le passage direct d’un corps, sous certaines conditions de température et de pression, de l’état solide à l’état gazeux, sans passer par l’état liquide.

D’une manière générale, la croissance en phase vapeur résulte de la combinaison entre deux gaz dont l’un contient le matériau à cristalliser. Par exemple, on peut faire croître du silicium (Si) par réduction d’un chlorure de silicium gazeux (SiHCl3) avec de l’hydrogène (H2) : SiHCl3 + H2 → Si + 3HCl. La technique de dépôt de couches minces par croissance épitaxiale en phase vapeur (vapor phase epitaxy, VPE ou chemical vapor deposition, CVD) est très utilisée pour le silicium. Pour qu’une couche épitaxiée soit déposée, il faut satisfaire à deux conditions.

La première est que les atomes doivent trouver un lieu où ils peuvent perdre leur excédent d’énergie, ces lieux s’appellent des sites de nucléation. La seconde est que ces atomes trouvent un site dans le réseau pour les accueillir. À partir d’une phase mère gazeuse et par une réaction de condensation à l’équilibre ou hors équilibre, un cristal est formé. La réaction se produit dans un réacteur équipé d’un système d’arrivée et de recyclage des gaz.

Pour les semiconducteurs III-V, cette technique se décompose en trois grandes catégories se distinguant par la nature des sources gazeuses utilisées. La technique HVPE (Hydride Vapor Phase Epitaxy) utilise des molécules de type hydrures, la ClVPE (Chloride Vapor Phase Epitaxy), des chlorures et la MOVPE (MetalOrganic Vapor Phase Epitaxy), des organométalliques. Chaque technique possède une géométrie particulière de réacteurs VPE impliquant différentes températures de croissance et différentes vitesses de dépôt.

Le procédé Piper-Polich consiste à mettre une quantité de produit à une extrémité d’un tube que l’on scelle. Le tube est ensuite lentement et partiellement placé dans un four et porté à haute température. Lorsque le produit atteint la température de sublimation, le gaz se solidifie à l’extrémité la moins chaude du tube, formant ainsi les cristaux désirés.

Ce type de technique nécessite des pressions très proches de l’ultra vide, ce qui est possible avec les techniques modernes dans de grandes enceintes de cristallisation. La croissance en phase vapeur, associée à la mise au point de techniques complexes comme le bombardement électronique, l’abrasion ou le dopage atomique, est devenue une technique industrielle importante avec l’essor de la microélectronique.

Il est ainsi possible de restaurer la surface cristalline quasi parfaite d’un échantillon monocristallin, d’assurer la croissance de semiconducteurs rares et coûteux sur des surfaces « bon marché » comme le silicium, d’élaborer des structures multicouches (strates de différents cristaux), etc. Cependant ce procédé reste coûteux et lent.

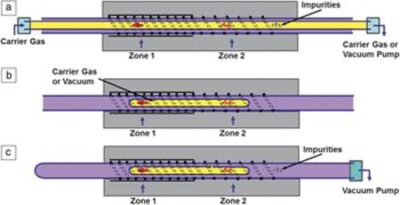

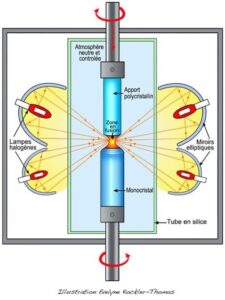

-La croissance verticale en zone flottante :

Découvert en 1928 par le physicien russe Piotr Leonidovitch Kapitsa (Kapitza) (1894-1984) puis successivement amélioré en1952 par le scientifique américain William Gardner Pfann (1917-1982), en 1953 par les scientifiques américain Paul H. Keck et suisse Marcel J.E. Golay (1902-1989), en1961 par le scientifique allemand Reimer Emeis, en1964 par le physicien russo-arménien Khachatur Saakovich Bagdasarov.

Le principe était tout d’abord utilisé dans le but de purifier la matière située dans la zone de fusion. Il fut ensuite exploité pour la production à part entière de monocristaux. En position horizontale, un solide polycristallin est chauffé jusqu’à son point de fusion puis se solidifie lentement en monocristal, à raison de 2 à 15 millimètres par heure selon la matière. La source de chauffage peut être par lampes halogène, par résistance, par induction, par laser, par faisceaux d’électrons ou par source plasma. Le gros avantage de ce procédé est l’absence de creuset, évitant ainsi tout transfert d’impuretés au cristal.

Inclusions distinctives : zones courbes de couleur ou de croissance, couches de fines particules, nébuleuses irrégulières dans le Saphir synthétique de fabrication Seiko.

2 .La cristallogenèse chimique :

La cristallogenèse chimique repose sur un principe simple : la sursaturation. Ce processus trouve son équivalent naturel dans les marais salants : l’eau de mer, en s’évaporant, devient sursaturée en chlorure de sodium (NaCl), qui alors cristallise. Il en va de même pour bien d’autres minéraux, tels le gypse, l’anhydrite, l’halite, la carnallite, la sylvinite, etc. Tous ces minéraux sont, à juste titre, regroupés sous le terme d’évaporite. Les spécialistes de la cristallogenèse chimique tentent de répliquer artificiellement ce processus avec diverses méthodes, qui peuvent s’appliquer à un grand nombre de minéraux.

a-La croissance en solution :

Trois types de procédés ont été mis au point. Dans le premier, la sursaturation est obtenue par une diminution de température. Par exemple, l’alun de potassium [K2SO4Al2(SO4)3, 24H2O] se dissout dans l’eau pure à raison de 240 grammes au maximum par kilogramme de solution et pour une température de 40 0C. Si l’on diminue cette température, la solution devient sursaturée avec un taux de 9 grammes par degré ; ainsi de petits cristaux apparaissent et troublent la solution. Plus la baisse de température est rapide, plus les cristaux sont gros ; à partir d’une certaine vitesse de refroidissement, un seul cristal apparaît.

Le deuxième type provoque la sursaturation par évaporation de l’eau de la solution, c’est-à-dire au prix d’une augmentation de la température.

Enfin, le troisième type procède à température constante. La méthode de Walker et Kohman, mise au point en 1948, est fondée sur un renouvellement continu de la solution qui se désature au fur et à mesure de la croissance des cristaux. Ainsi, un récipient contient la solution où se forment les cristaux ; celle-ci est progressivement évacuée vers un deuxième récipient qui contient une réserve du produit à cristalliser (le corps mère).

La solution se charge de ce produit et poursuit son parcours, via un filtre, dans un troisième récipient où la température est plus élevée pour éviter toute cristallisation prématurée. Enfin, la solution est renvoyée vers le premier récipient où la température plus basse provoque de nouveau la sursaturation et la formation de nouveaux cristaux ; et ainsi de suite.

Inclusions distinctives : résidus de flux, « empreintes digitales » ou givres de guérison, bulles déformées, contractées ou allongées, inclusions biphasées, rarement triphasées, zones de tension, platine en inclusions aciculaires ou tabulaires parfois hexagonales, zones parallèles de croissance et/ou de couleur dans le Corindon, voiles vaporeux en forme de queue de comète dans le Rubis synthétique Ramaura ou Kashan, zones de tension, grains noirs.

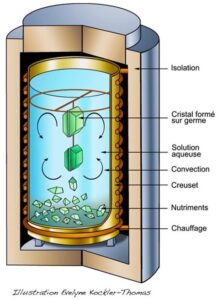

b-La dissolution hydrothermale :

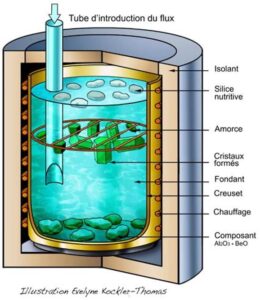

Découverte en 1847 par le chimiste français Jacques Joseph Ebelmen (1814-1852) sur la fabrication de minuscules cristaux dont Spinelle, Chrysobéryl, Corindon et Béryl, à l’aide d’un fondant à base d’acide borique ou de borax. Technique amélioré par la suite en 1888 par le chimiste français Paul Gabriel Hautefeuille (1836-1902) et l’ingénieur Adolphe Jean Edme Perrey sur la reproduction de cristaux millimétriques d’Émeraude à l’aide d’un fondant à base de molybdate de lithium en 1911 par la société allemande IG-Farbenindustrie AG.

Le processus de fabrication de cristaux d’Émeraude opaques à translucides de 20 mm de longueur en 12 mois est celui montré sur le schéma à gauche, à l’aide d’un fondant de molybdate de lithium et de vanadate et à la fin des années 1950 jusqu’à environ 1985, le processus fut régulièrement amélioré avec la fabrication de cristaux de Béryl ou de Corindon de plus en plus gros et de belle qualité gemme taillable à facettes, dont les productions commerciales en 1959 de l’américain Carroll C. Chatham, en 1963 du français Pierre Gilson et en 1978 du laboratoire japonais Kyocera (Inamori) furent les plus représentatives.

Le haut de l’autoclave contient des germes, le bas le matériau de base (le corps mère). Les composants de la gemme synthétique souhaitée, une amorce optionnelle, de la silice nutritive, un agent chromophore et un fondant anhydre (sans eau) sont placés dans un creuset en platine. Le tout est chauffé sous pression ambiante jusqu’à la température de dissolution et de recristallisation en monocristaux. Le refroidissement lent entraîne la formation et la croissance de cristaux qui remontent jusqu’à la grille en platine.

Diverses variantes et d’autres fondants peuvent être employés tels que le fluorure de plomb, l’oxyde de bismuth, de plomb ou de vanadium, le borate ou le carbonate de sodium, etc. Les coûts de production sont relativement élevés car le processus complet est long, jusqu’à 12 mois pour les cristaux les plus gros. Les différentes synthèses portent souvent le nom du scientifique ou de la société qui est à l’origine de sa fabrication comme le rubis synthétique Ramaura ou Knischka, etc.

La température dans la partie basse est plus élevée que dans la partie haute, ce qui induit un déplacement du fluide hydrothermal vers les germes, où il se refroidit et donc se sursature, permettant ainsi la croissance cristalline autour de ces derniers. Comme dans n’importe quel système thermique chauffé par le bas, un gradient thermique s’établit provoquant un mouvement convectif vertical et l’enrichissement continu du fluide hydrothermal. La nucléation – apparition spontanée de cristaux – peut également se produire dans l’autoclave ; ce processus n’est pas sans rappeler les processus naturels de cristallisation dans les géodessous l’action des fluides hydrothermaux terrestres.

Inclusions diagnostiques : marques de croissance en dents de scie ou en chevrons, zones de couleur rectilignes, cavités en forme de clous à tête de « mie de pain », inclusions en « mie de pain » blanches, beiges, brunes ou presque noires, phénacite en cristaux ou en « mie de pain », tubes vides irréguliers, cristaux négatifs, inclusions fluides aplaties ou contractées, « empreintes digitales » ou givres de guérison, voiles multiples, fil de platine, inclusions métalliques d’or (Biron) ou de platine.

Conclusion :

La synthèse du corindon, oxyde d’aluminium (Al2O3), ne présente pas d’intérêt en général car il est abondant à l’état naturel. Seules les variétés colorées méritent en effet l’attention de la cristallogenèse, car elles font partie des quatre pierres précieuses.

Les premiers corindons synthétiques furent réalisés en 1847 par Ebelmen, mais il fallut attendre 30ans pour que Frémy obtienne les premiers rubis synthétiques de taille utilisable, principalement en horlogerie, par méthode de cristallisation à partir du liquide de fusion d’abord obtenue avec un simple chalumeau puis en 1902 avec le procédé Verneuil. Les premiers saphirs synthétiques furent réalisés en 1907 avec une coloration au cobalt, et en 1911 avec une coloration au fer-titane, tous obtenus avec le procédé Verneuil et de nombreux procédés de croissance en dissolution anhydre ont été ensuite mis au point.

Les rubis et les saphirs de haute qualité utilisés actuellement sont fabriqués par la méthode de Czochralski (ou méthode de tirage). Au final les techniques se sont perfectionnées, permettant d’augmenter la qualité, diminuer le coût et augmenter la quantité produite. Fléau pour le monde de la gemmologie, elle reste néanmoins très importante dans le développement de l’industrie moderne et donc de l’humanité.